La macchina di cospargimento magnesia è un applicatore a rulli idoneo ad applicare sul nastro una miscela a base di ossido di magnesio.

Tale miscela andrà a formare uno slurry “magnesia” disposto uniformemente su entrambe le facce del nastro e indispensabile nella fase di avvolgimento del coil.

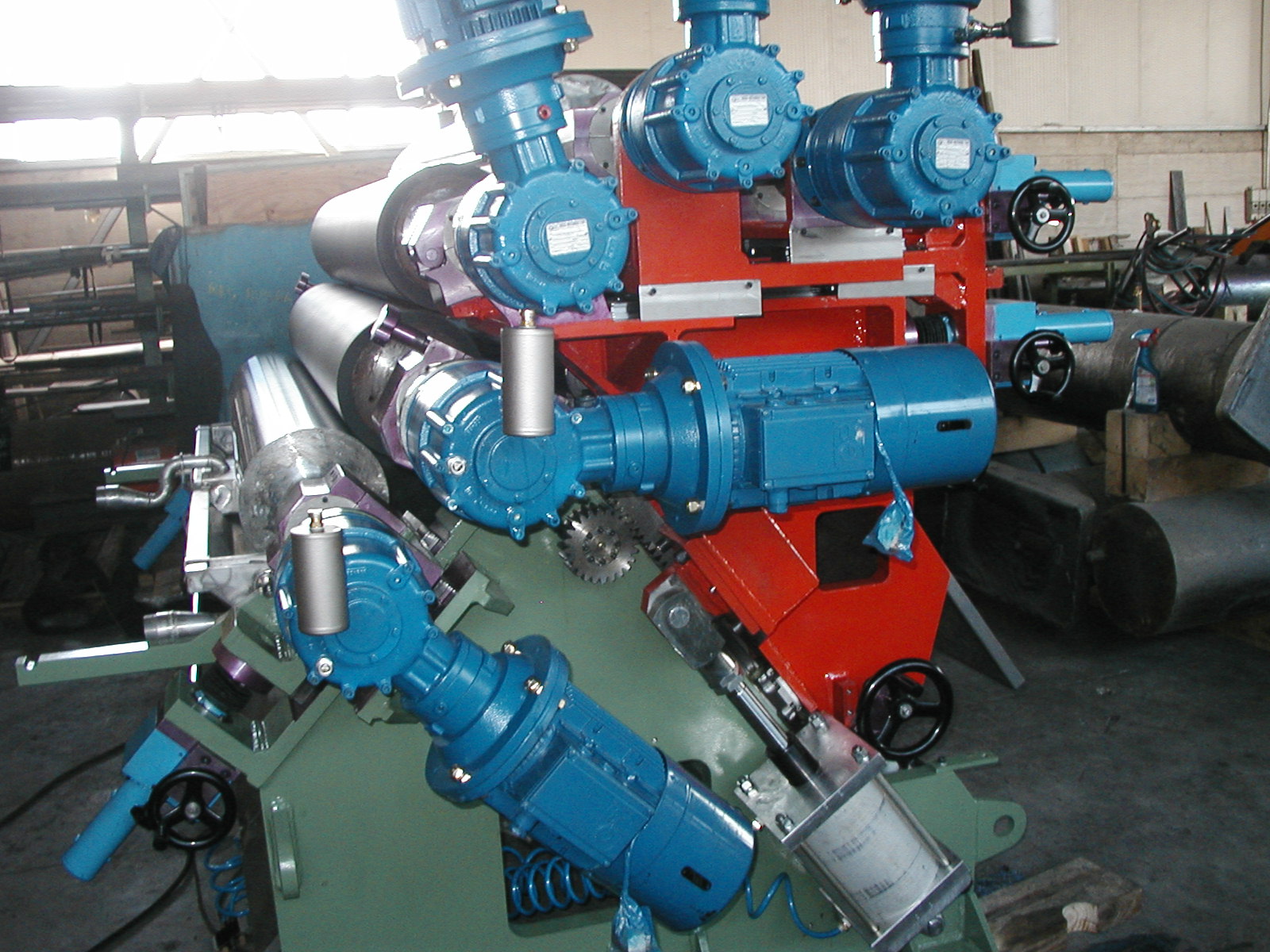

Il dispositivo è costituito da n. 2 rulli cospargitori in acciaio con tavola rivestita in gomma, di cui uno fisso (inferiore) ed uno mobile (superiore) azionato da cilindri pneumatici. Il rullo inferiore è dotato di una vasca di pescaggio completa di sistema di raffreddamento e di coibentazione.

La macchina è in grado di cospargere una quantità di slurry (film secco) sul nastro pari a 6-7 gr/m2 su ogni lato.

L’impianto di preparazione della magnesia è costituito da serbatoi raffreddati con agitatori e da sistemi di dosaggio degli additivi:

- serbatoio di premiscelazione per la preparazione di una soluzione raffreddata di H2O demi ed additivi, quali Borace e MgCl2

- secondo serbatoio di premiscelazione per la preparazione della soluzione di H2O demi, MgO e TiO2

- serbatoio di miscelazione per il caricamento delle due soluzioni preparate

- serbatoio di ricircolo

- vasca di pescaggio della macchina di cospargimento

Per consentire il cospargimento della magnesia sul nastro ad una bassa temperatura, l’impianto deve prevedere l’installazione di una briglia raffreddata a tre rulli folli a monte del dispositivo di cospargimento della magnesia.

La briglia è contenuta in una cabina coibentata e pressurizzata con azoto per evitare la formazione di condensa sulle parti fredde.

Il gruppo di refrigerazione lavora con una miscela di acqua e glicole ed è costituito essenzialmente dai seguenti componenti:

- serbatoio coibentato di capacità opportuna

- pompe per la circolazione della miscela

- gruppo refrigerante per la miscela di potenza adeguata

Immediatamente a valle della sezione di cospargimento della magnesia, un forno di essiccazione ad aria calda di tipo convenzionale riscalda il nastro ad una temperatura compresa fra i 120 ed i 130°C, in modo da essiccare completamente la soluzione presente sulle superfici del nastro.

Il forno è dotato di un sistema autoregolante per il mantenimento costante della temperatura del nastro in uscita.

Per evitare la fuoriuscita di fumi e polveri, la pressione interna del forno viene mantenuta negativa.

Dopo il processo di essiccazione, il film di magnesia depositato sul nastro raggiunge un contenuto di acqua residua compreso fra 1.3 e 2.2%.

A valle del forno, un sistema di raffreddamento ad aria forzata completo di ventilatori di immissione e di estrazione, riduce la temperatura del nastro ad un valore inferiore a 60°C.